DATE

2019年10月21日

ゴードン・ブラザーズ・ジャパン 顧問 不破 久温

■ 「価値の繋がり」で競争力革新を進めるモノづくり企業

いま、モノづくり業界で、自社と「モノやサービスの取引」、「開発や設計の依頼・引受」で関係する企業と連携し、共同して生産競争力の革新に取り組んでいる日本企業がある。

彼らは、「企業の枠を超える繋がり」、たとえば部品メーカー、製造機械の設計製造業、品質検査システムの専門企業、倉庫・物流企業などがつくりだす「価値の繋がり(=連鎖)」に注目している。

この「モノづくり価値の繋がり(=連鎖)」の全体を、本稿では、product value chain connected=PVCCと呼ばせていただく。

■ モノづくり企業トップの危機感

モノづくりの上流から市場までつながるPVCCを捉えて、関係企業が競争力革新戦略を共有するという、難しい経営課題にとり組むのは何故か。そうしなければ、自分たちが市場地位を完全に失うかもしれない、という「危機感」を経営トップが持っているからに外ならない。

これまでモノづくり日本企業が得意としてきた様々な技術を、いまアジア・アフリカ・南米の一部企業がとりこんで、低価格・高品質の製品を先進市場に送り、急成長しているからだ。たとえば、アパレル、携帯電話、家庭用電子機器、厨房商品、住宅用小物、健康関連機器、・・・。これら商品の日本市場は、いま、優れたアジア・アフリカ・南米企業の技術と生産性によって「支えられている」と言っても過言ではない。ところでそこには、海外メーカーと提携する流通・小売・サービスの、優れた日本企業が活躍している。海外メーカーと、国をこえて強固なPVCCを構築し、急成長・高収益をともに実現しているのだ。

一方、多くのモノづくり日本企業は、さきに述べた新興生産国の企業と競争し、苦戦を強いられ、なかには撤退を余儀なくされた企業もある。

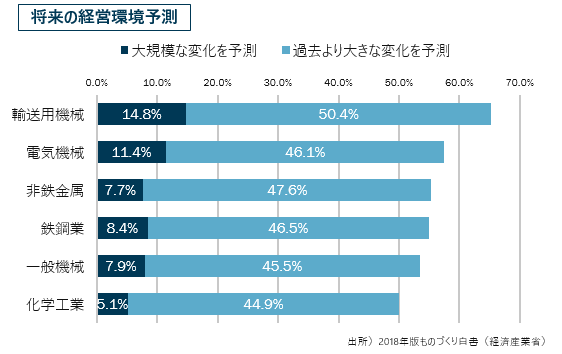

日本のモノづくり企業の経営トップの過半は、近い将来の、大きな経営環境変化を予測し、適応の必要性を認識している。

■ 自社の枠を超えてPVCCをもっと長くとらえる

しかし筆者は、日本のモノづくり企業が、危機感を持って、①自社の外に目をむけてPVCCをより長くとらえ、②その強化課題を協力企業間で共有し、③いわゆる「Society 5.0」が提供する技術を「梃子(lever)」に、徹底した生産革新を果たせば、勝機をつかめるにちがいない、と考えている。

モノづくり企業は、これまでの「Society 4.0(情報社会)」で、①個別の人間や組織の判断で情報システムやネットワークにアクセスし、②必要と考える情報やデータを入手し、③情報処理システムで分析し、④必要と判断し、実行を決断してきた。

「Society 5.0」では、モノ同士だけでなく人とモノが、様々な知識や情報を共有する。たとえば生産現場では、センサーの肉眼能力をはるかに超える機能をとおして認識する多様で膨大なデータが、サイバー空間に蓄積される。人工知能(AI)は、それを解析し、経験として体系化し、生産現場の人間やロボットがとるべき行動や作業を判断して指示を伝える。さらに、その過程や結果の経験をもとに、PVCCの改善を提案する。

■ 「Society 5.0」の仕組みをとり込む

「Society 5.0」で実現される新しい仕組みは、モノづくり企業の周囲で、すでに構築されつつある。

筆者が関係する企業では、RPA(Robotic Process Automation)とよぶ自動化技術を使った生産システムを開発している。PVCCで繋がる企業のあいだに、ロボットが介在し、部品の受け入れ検査、出荷の管理、上流工程で部品を製造する企業の生産トラブル、下流工程で発生する品質問題のうち、上流に原因があると推定されるケースを、迅速な警報伝達と解析結果の提供で解決してゆく。ロボットは、扱ったトラブルから品質問題の原因を多岐にわたり認識・分析・記憶し、経験として学習する。こうしたPVCCのとらえ方は、モノづくり企業から関心をもたれはじめた。

これら「デジタルワーカー(仮想知的労働者)」などと擬人化して呼ばれているロボットなどをとり込むことで、モノづくり過程を把握する作業概念は大きく変わる。

■ 生産革新のとり組み例

たとえば、事務機器のR社は、中国で協力企業と連携して生産革新にとり組んできた。このプロジェクトに参加している企業の多くはR社との資本関係はない。部品製造や、電子機器部分の組み立てなど、製品製造のPVCCの一部を分担し、密接な連携で生産コストを低減し、品質も改善させてきた。

R社は昨年から中国で工場新設を計画し、こうした現地の協力企業を巻き込んで、生産能力をアジアに集約することを目指している。これまで生産の一部を担っていた欧米拠点は商業印刷などのマーケティング拠点と位置づけ、人員削減を含む構造改革を進めている。

R社にとって米中の貿易摩擦は懸念材料だが、本業との関連性が薄い事業は切り離し、ペーパーレス化が進む市場で、事務機器頼みの事業構造をおおきく変えようとしている。そのなかで、生産高度化へ徹底したライン革新を目論んでいる。約75億円を投じた中国工場の新設には、最新のロボットや新しい発想のセンサーをラインに投入する。工程自動化で、対象PVCCの生産効率を3割高めるのが目標である。

カーエレクトロニクスのJ社は、急速に進む業界再編のなかで、アジアの協力企業と共同で、生産ラインをできる限り上流から革新する構想で、各ラインのワンパス率(品質検査の関門を1回で通過する率)の飛躍的改善を狙った。長いPVCCのどこに生産量を左右する隘路が存在するのか、協力企業の生産データも検証のスコープにいれた。協力企業と、生産・品質管理のノウハウを共有し、自動化ラインを見直すことで、品質が原因の後もどりコストと関連スタッフ人件費の大幅削減を実現した。

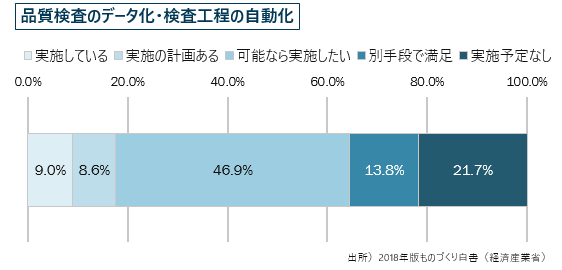

出荷前検査状況のデータ化や検査工程の自動化を実現したいと考えているモノづくり企業の経営者は、全体の約46.9%で、実施する計画がある(8.6%)、実施済み(9.0%)を加えると約64%がこの領域への投資意欲が高いといえる。

■ 革新を進める企業どうしの強固な協力・連携(alliance)

IOTとAIを梃子にした「モノづくり企業の生産力革新」では、互いに協力する企業が係わるPVCC全体をとらえることが必要である。

モノづくり企業が1社で「迅(速)・即(応)・慧(敏)」を狙って生産革新に取り組んだだけでは、競争力課題は解決しない。資本関係のある企業グループ内だけに限らず、PVCCの実体(scope)を明確に認識し、協力企業が目標を共有する強固な連携(alliance)を組むところから、生産力革新がはじまる。